Trong các nhà máy sản xuất, đặc biệt là các ngành yêu cầu kiểm soát nhiệt độ nghiêm ngặt như thực phẩm, dược phẩm, nhựa, điện tử…, hệ thống Chiller đóng vai trò then chốt trong việc duy trì hiệu quả sản xuất. Tuy nhiên, Chiller cũng là một trong những thiết bị tiêu tốn điện năng lớn nhất. Vì vậy, tối ưu hóa hệ thống này không chỉ giúp tiết kiệm chi phí mà còn kéo dài tuổi thọ thiết bị và giảm thiểu rủi ro dừng máy đột ngột.

1. Đánh giá đúng nhu cầu làm lạnh của nhà máy

Trước tiên, cần khảo sát chính xác công suất làm lạnh thực tế mà nhà máy cần, tránh lắp đặt hệ thống quá lớn hoặc quá nhỏ. Việc dư tải gây lãng phí năng lượng, trong khi thiếu tải lại làm giảm hiệu suất hoạt động và ảnh hưởng đến chất lượng sản phẩm.

2. Sử dụng Chiller biến tần (Inverter)

Chiller Inverter có khả năng điều chỉnh công suất linh hoạt theo nhu cầu thực tế, giúp giảm đáng kể lượng điện tiêu thụ so với hệ thống chạy cố định công suất. Đây là giải pháp được nhiều doanh nghiệp hiện đại áp dụng để tiết kiệm chi phí dài hạn.

3. Tối ưu hóa hệ thống đường ống và bơm tuần hoàn

Hệ thống đường ống và bơm cần được thiết kế hợp lý, tránh tổn thất áp suất lớn và hạn chế hiện tượng tụ khí. Bên cạnh đó, việc sử dụng bơm biến tần hoặc hệ thống điều khiển thông minh giúp tối ưu lượng nước lạnh phân phối đến từng khu vực sản xuất.

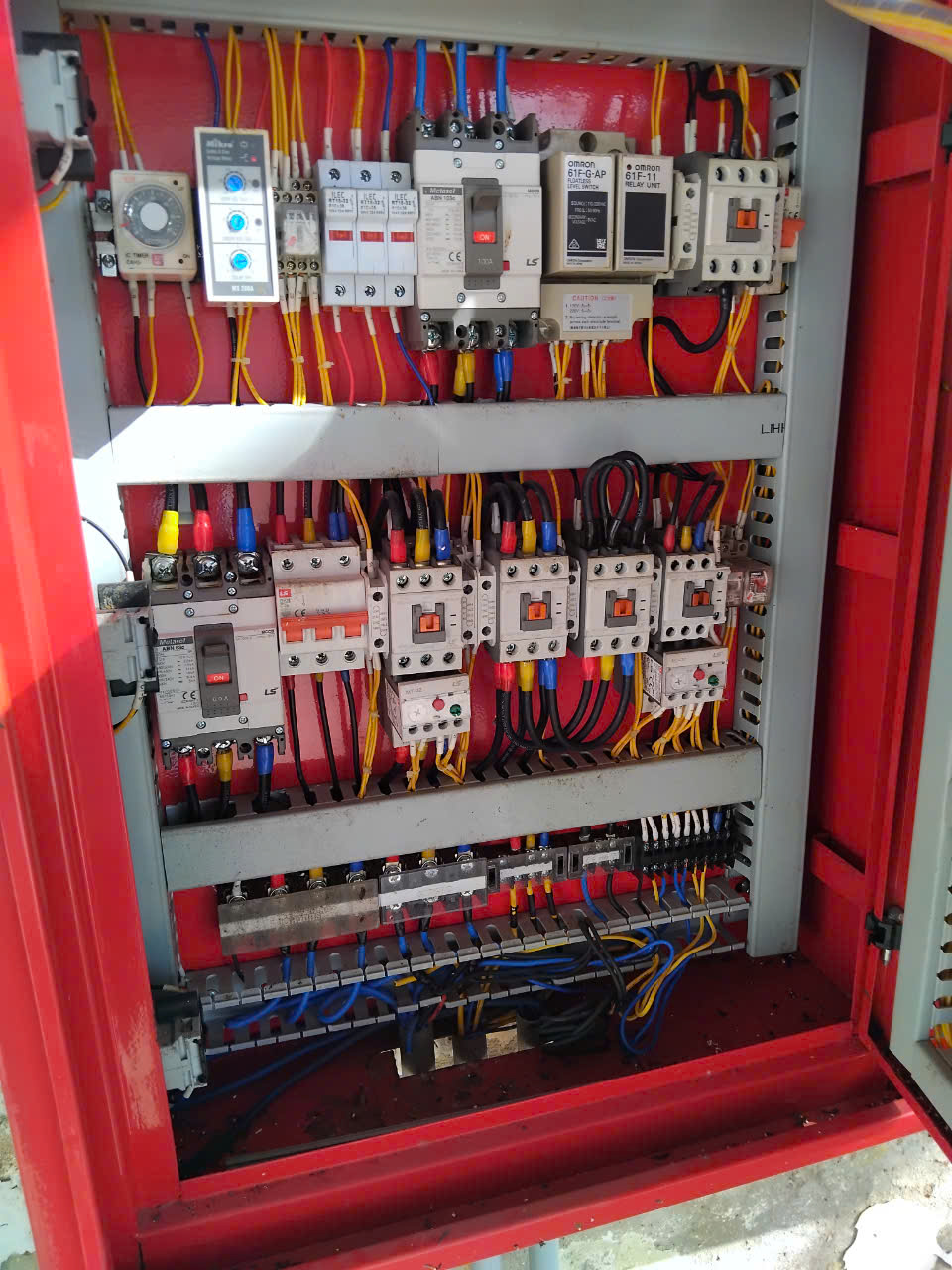

4. Bảo trì định kỳ và giám sát thông minh

Việc bảo dưỡng định kỳ giúp phát hiện sớm các vấn đề kỹ thuật, hạn chế sự cố bất ngờ. Ngoài ra, ứng dụng hệ thống giám sát IoT có thể giúp quản lý từ xa, ghi nhận dữ liệu hoạt động theo thời gian thực để tối ưu hóa vận hành.

5. Tận dụng nguồn nhiệt thải

Một số hệ thống hiện đại có thể thu hồi và tái sử dụng nhiệt thải từ Chiller cho các mục đích khác như làm nóng nước hoặc sưởi, giúp nâng cao hiệu quả năng lượng tổng thể.

Tối ưu hóa hệ thống Chiller không chỉ là một giải pháp kỹ thuật, mà còn là một bước tiến quan trọng trong chiến lược phát triển bền vững và tiết kiệm năng lượng cho doanh nghiệp sản xuất hiện đại.

info@lamchauphat.vn

info@lamchauphat.vn lamchauphat.vn

lamchauphat.vn